В.И. ВЕЛЮХАНОВ, генеральный директор «Фригодизайнтм», канд. техн. наук К.А. КОПТЕЛОВ, главный инженер «Фригодизайнтм»

Важным направлением производственной деятельности «Фригодизайнтм» являются проектирование и производство под заказ испытательных климатических камер с имитацией изменения температур, относительной влажности и скорости воздуха на испытуемые образцы. Изготовленные нашими специалистами климатические испытательные камеры работают на предприятиях ОАО РЖД, российской самолетостроительной корпорации МИГ, на предприятиях автомобильной промышленности в Тольятти и Самаре, на заводах торгового холодильного оборудования «Фригогласс» в г. Орле и заводе CRYSPI в г. Озеры Московской области, а также на ряде предприятий оборонного комплекса. Статья посвящена климатическим камерам для строительной индустрии.

В последние годы в связи с интенсивным жилищным строительством в России стали появляться заводы по производству современных строительных материалов. На наиболее крупные из них приходят западные инвестиции и технологии, что видно по появлению на российских строительных рынках новой продукции керамического кирпича и керамических строительных блоков, которые называют также «теплой керамикой» (рис. 1).

Эти блоки производят из смеси серой и красной глины, а необходимую прочность они набирают после сушки и последующего обжига. Большинство таких блоков имеют марку прочности М-100, поэтому их можно использовать при строительстве зданий высотой до 10 этажей. Предприятия обязаны проверять блоки на морозостойкость, характеризующуюся способностью материала в насыщенном водой состоянии выдерживать циклическое замораживание и оттаивание без разрушений. Замораживание испытуемых образцов осуществляется в морозильной камере, а оттаивание их водой в контейнерах. Началом замораживания образцов считают момент установления в камере температуры –15 °С. Температура воздуха в испытательной камере от начала до конца цикла замораживания должна быть в диапазоне –15...–20 °С. Продолжительность одного замораживания образцов не менее 4 ч. По окончании процесса замораживания образцы в контейнерах извлекают из испытательной камеры и полностью погружают в ванну с водой температурой 20±5 °С, поддерживаемую термостатом до полного оттаивания образцов. После цикла испытаний на морозостойкость проводят визуальный осмотр образцов на наличие повреждений (трещин, сколов), затем проверяют потерю массы, для чего образцы высушивают и взвешивают. После этого определяют потерю предела прочности образцов при сжатии, отбирая не менее 20 образцов (половину из них используют в качестве контрольных). Поступающие в продажу керамические блоки должны выдерживать без разрушения не менее 50 циклов заморозки оттаивания.

Рис. 1. Образцы керамических блоков

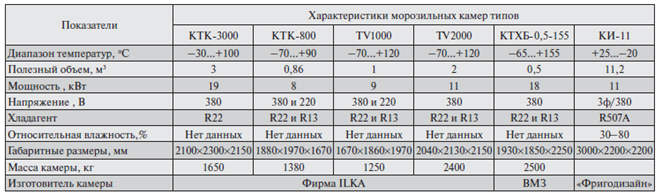

Технические характеристики морозильных испытательных камер для испытания кирпичей и керамических блоков на морозостойкость.

Для испытаний на морозостойкость в ГОСТ 7025-91 (переиздание 2006 г.) «Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости» рекомендованы камеры немецкой фирмы ILKA, а также камера Волгоградского механического завода (ВМЗ), характеристики которых приведены в таблице.

Недостатком этих камер является отсутствие автоматизации процесса испытаний, поскольку в каждом цикле после заморозки и выдержки образцов морозильная камера открывалась и образцы вручную помещались для оттаивания в ванну с водой. Затем они вновь вручную загружались в морозильную камеру. Учитывая большую суммарную массу испытываемых керамических блоков, необходимо было разработать испытательную камеру с возможностью автоматизации всего процесса циклических испытаний, оставив за оператором только контрольный анализ результатов испытаний. Специалисты компании «Фригодизайн» внесли свой вклад в развитие строительного бизнеса, разработав современную испытательную морозильную камеру КИ-11 для заводов по производству современного кирпича и строительных блоков.

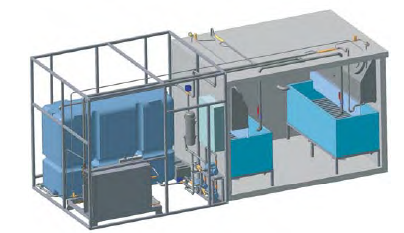

Рис. 2. (Компоновочный чертеж испытательной камеры с машинным отделением (передняя стена с загрузочной дверью не показана)

Эта камера, отличающаяся большим полезным объемом, охлаждается энергосберегающей холодильной установкой, в которой использованы запатентованные фирмой технические решения. Камера запущена в эксплуатацию на одном из ведущих российских кирпичных заводов для испытаний производимых заводом керамических блоков на морозостойкость по указанному выше ГОСТу. Необходимые для испытаний характеристики морозильной камеры обеспечиваются холодильной установкой и гидромодулем. Холодильная установка испытательной камеры изготовлена на базе компрессора немецкой фирмы Bock и теплообменного оборудования (конденсатор воздушного охлаждения и два воздухоохладителя специального углового исполнения) итальянской фирмы CROCCO. Оборудование этой фирмы отличается высокой надежностью при применении как в стандартных, так и в особых условиях (высокая влажность, морское исполнение). Производитель гарантирует надежность изготавливаемых воздухоохладителей, конденсаторов воздушного охлаждения, драйкуллеров и маслоохладителей по стандарту UNI EN ISO 9001:2000 итальянского агентства RINA (итальянский Судоходный Регистр). Теплообменное оборудование фирмы CROCCO имеет немецкий сертификат TÜF и декларацию о соответствии Евразийского экономического союза (ЕАС).

Рис. 3. Испытательная камера с машинным отделением в собранном виде

Гидромодуль включает два бака для оттаивания образцов объемом 2000 и 20 л, электроотопительный котел, два насоса, фильтры, различную арматуру и систему автоматики. Компоновочный чертеж испытательной камеры представлен на рис. 2. В камере установлены две ванны из нержавеющей стали для испытываемых образцов общей массой до 500 кг. Собранная испытательная камера с машинным отделением представлена на рис. 3, а рабочая зона испытательной камеры с керамическими блоками – на рис. 4 (процесс заморозки блоков) и рис. 5 (режим оттаивания). Система управления испытательной камеры выполнена на свободно конфигурируемых контроллерах немецкой фирмы JUMO с сенсорным экраном и выводом данных на удаленный компьютер заказчика. Установлено программное обеспечение, позволяющее дистанционно задавать программу испытаний и контролировать работу оборудования камеры, выводить все данные на экран компьютера в виде таблиц и графиков, а также архивировать все данные.

Рис. 4. Заморозка керамических блоков в рабочем объеме испытательной камеры

Рис. 5. Оттаивание керамических блоков в водяной ванне после заморозки

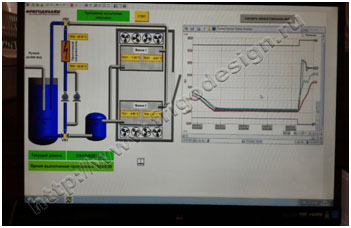

Для удобства контроля за проведением испытаний разработана мнемосхема насосной станции (рис. 6) и холодильной установки, на которых в режиме реального времени отражаются значения контролируемых параметров. Процесс испытаний полностью автоматизирован и проводится по заранее заданной программе. Имеется возможность задавать, сохранять и выбирать из списка более 100 различных программ испытаний в зависимости от типа испытываемой продукции.

Рис. 6. Мнемосхема насосной станции испытательной камеры

Камеры данного типа могут использоваться научно-исследовательскими организациями и производственными компаниями для проведения циклического замораживания и размораживания строительных материалов и различных деталей и узлов на морозостойкость. Компания «Фригодизайн» не только производит комплектные испытательные камеры, но и выпускает для заказчиков холодильные установки для холодоснабжения таких камер, а в некоторых случаях осуществляет модернизацию существующих испытательных комплексов, оснащая их современным оборудованием и системами управления.

Подробно об этом объекте и других направлениях деятельности компании можно узнать на сайте в разделе «Проекты Фригодизайн - Испытательные камеры».

Прочитать или скачать (в формате pdf), текст этой статьи из журнала "Холодильная техника №11, 2017 г.

В статье приведены примеры использования компрессоров и компрессорных агрегатов MYCOM в системах холодоснабжения, спроектированных и сданных в эксплуатацию специалистами ООО «Фриготрейд» в ходе модернизации или технического перевооружения ряда российских предприятий.

В статье приведены примеры использования компрессоров и компрессорных агрегатов MYCOM в системах холодоснабжения, спроектированных и сданных в эксплуатацию специалистами ООО «Фриготрейд» в ходе модернизации или технического перевооружения ряда российских предприятий.  В статье приведен пример модернизации существующей на предприятии климатической термобарокамеры, а также кратко представлены климатические испытательные камеры, изготовленные и сданные в эксплуатацию в последние годы предприятием «ФРИГОТРЕЙД».

В статье приведен пример модернизации существующей на предприятии климатической термобарокамеры, а также кратко представлены климатические испытательные камеры, изготовленные и сданные в эксплуатацию в последние годы предприятием «ФРИГОТРЕЙД».  В статье представлена низкотемпературная контейнерная установка с встроенными насосными агрегатами, изготовленная ООО «Фриготрейд» для одного из предприятий Якутии.

В статье представлена низкотемпературная контейнерная установка с встроенными насосными агрегатами, изготовленная ООО «Фриготрейд» для одного из предприятий Якутии.  По ТЗ Заказчика требовалось выполнить ремонт и модернизацию бароклиматической камеры

По ТЗ Заказчика требовалось выполнить ремонт и модернизацию бароклиматической камеры Рекомендуем ООО «Фриготрейд», как производителя качественного холодильного оборудования, ответственного и надежного исполнителя монтажных и пуско-наладочных работ.

Рекомендуем ООО «Фриготрейд», как производителя качественного холодильного оборудования, ответственного и надежного исполнителя монтажных и пуско-наладочных работ.