АВТОР: ВИКТОР ВЕЛЮХАНОВ (ГЕНЕРАЛЬНЫЙ ДИРЕКТОР ООО «ФРИГОТРЕЙД»)

В начале 2021 г компания ООО «Фриготрейд» — производитель систем холодоснабжения под ФРИГОДИЗАЙНтм— завершила работы по проектированию, изготовлению и запуску в эксплуатацию испытательной климатической камеры с рабочим объемом 90 м³ для ООО «Завод Брэндфорд» (г. Кострома). Завод является крупным российским производителем нестандартных торговых стеллажей, холодильных и морозильных витрин, ларей, бонет, шкафов и камер.Данная климатическая камера предназначена для проведения периодических и исследовательских испытаний разрабатываемого торгового холодильного оборудования как с выносным, так и со встроенным холодильным агрегатом в соответствии с требованиями ГОСТ.

Оборудование камеры включает:

- холодильную установку для поддержания требуемого температурного режима;

- систему распределения воздушного потока;

- блок подготовки воздуха для поддержания заданной влажности и температуры воздуха;

- компрессорно-конденсаторный агрегат (ККА) для подключения к нему испытываемого оборудования (для торгового холодильного оборудования с вынесенным холодильным агрегатом);

- систему управления силовым оборудованием камеры и мониторинга параметров испытуемого оборудования; систему энергопитания используемого оборудования и систему освещения.

Внешний вид климатической камеры ФРИГОДИЗАЙН® серии КИ-90 с распашными воротами

Холодильная витрина загружена в камеру для испытаний

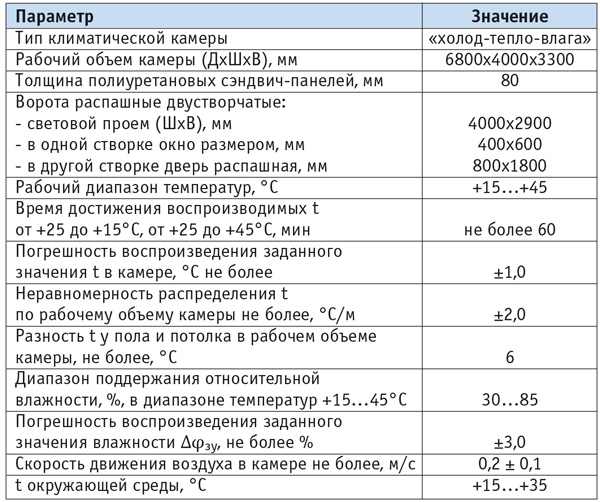

Основные технические характеристики климатической камеры

Для подачи и забора воздуха в камере установлены воздуховоды специальной конструкции, обеспечивающие равномерное распределение потока воздуха по сечению камеры, что позволяет получить ламинарный поток воздуха с точностью ±0,1м/сек и одинаковые скорости воздуха во всех точках сечения камеры.

Блок подготовки воздуха

Блок подготовки воздуха располагается непосредственно за камерой и обеспечивает нагрев, охлаждение, осушку и циркуляцию воздуха внутри камеры. Регулирование скорости воздуха в камере обеспечивается изменением частоты вращения вентилятора. Забор воздуха из камеры и подача воздуха в нее производится через воздуховоды из оцинкованной стали, покрытые теплоизоляцией.Повышение влажности воздуха в камере обеспечивается увлажнителем парового типа с использованием водопроводной воды. При его работе накипь выпадает в осадок в нижней части емкости и удаляется с помощью дренажного насоса в канализацию. Процесс полностью автоматизирован и управляется микропроцессорным контроллером. На линии подачи воды в увлажнитель установлен фильтр тонкой очистки воды.

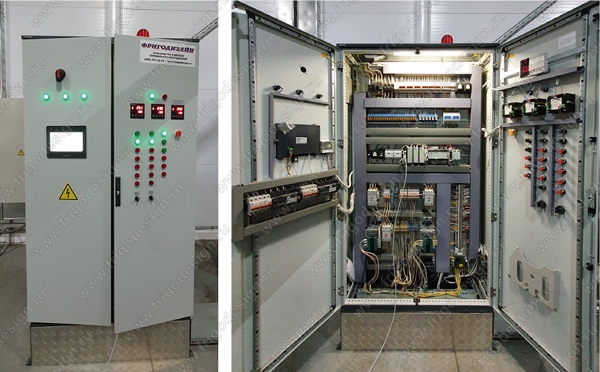

Шкаф системы управления оборудованием климатической камеры

Компрессорно-конденсаторный агрегат (ККА) Компрессорно-конденсаторный агрегат (ККА) предназначен для холодоснабжения испытуемого оборудования (ванн морозильных, пристенных стеллажей, витрин и т.п.).ККА обеспечивает холодоснабжение испытуемых изделий в диапазоне температур кипения от -37 до 0°С с точностью ±1°К, при этом обеспечивает плавное регулирование холодопроизводительности при температуре кипения в испарителе испытуемого изделия:

- -35°С в диапазоне от 300 до 4000 Вт или больше;

- -10°С в диапазоне от 300 до 7000 Вт или больше.

Компрессорно-конденсаторный агрегат

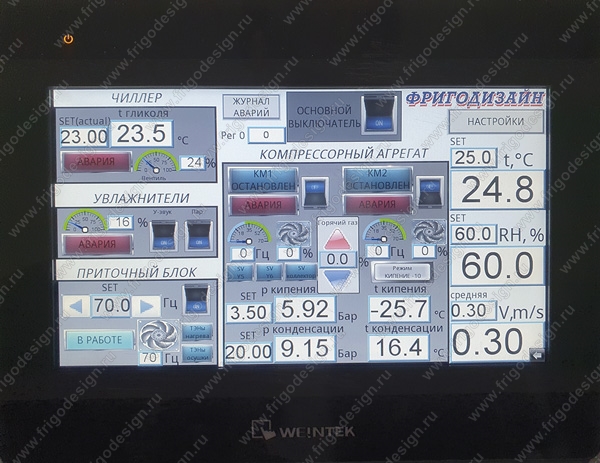

Экран информационной панели шкафа системы управления и мониторинга

Стабильность температуры конденсации обеспечивается преобразователем частоты вращения вала электродвигателя вентилятора. Точность поддержания температуры конденсации ±1,0°К. На жидкостном трубопроводе между агрегатом и испытуемым изделием установлен массовый расходомер хладагента. ККА рассчитан на долговременный режим работы и снабжен многоуровневой системой защиты основных элементов. Система управления ККА выдает аварийные сообщения в общую систему управления и мониторинга климатической камеры.Система управления оборудованием климатической камеры и мониторинга параметров испытуемого оборудования

Система управления оборудованием, ККА и мониторинга параметров испытуемого оборудования рассчитана на непрерывный режим работы камеры и обеспечивает:

- управление климатическим оборудованием камеры, автоматическое поддержание заданной температуры и влажности в камере;

- ручное регулирование и контроль скорости воздуха в камере;

- непрерывный контроль параметров испытуемого изделия;

- многоуровневую систему защиты и аварийной сигнализации с выводом текстовой информации о характере неисправности на дисплей компьютера;

- световую и звуковую сигнализацию аварий;

- обработку и сохранение результатов контроля на компьютере, просмотр, распечатку таблиц, графиков и других данных за любой период времени проведения испытаний;

- управление, контроль и регистрация параметров работы компрессорно-конденсаторного агрегата;

- ручное регулирование напряжения питания испытуемого изделия в диапазоне от 160 В до 250 В однофазного переменного тока; трехфазного напряжения в диапазоне от 320 В до 430 В.

- температуры в 72 точках внутри испытуемого изделия с возможностью увеличения количества датчиков до 144;

- температуры, относительной влажности и скорости воздуха в камере;

- массового расхода жидкого хладагента на входе в испаритель испытуемого изделия (для изделий с выносным холодильным агрегатом);

- температуры и давления на входе в испаритель испытуемого изделия;

- температуры и давления газообразного хладагента на выходе из испарителя испытуемого изделия;

- температура воздуха на выходе из конденсатора испытуемого изделия (для изделий со встроенным холодильным агрегатом);

- силы переменного однофазного тока в диапазоне от 0,2 до 15 А и напряжения в диапазоне от 160 В до 250 В с классом точности 0,5;

- силы переменного трехфазного тока в диапазоне от 0,2 до 15 А и напряжения в диапазоне от 320 В до 430 В с классом точности 0,5.

- времени работы компрессора, количества его включений для изделий со встроенным агрегатом;

- коэффициента мощности cos φ, активной, реактивной, общей потребляемой мощности и суммарное потребление электроэнергии за время испытаний испытуемым изделием с погрешностью не более ± 2%;

- значения перегрева газообразного хладагента и переохлаждения жидкого хладагента;

- холодопроизводительности испытуемого изделия в соответствии с п. 5.3.6, 5.3.6.2, 5.3.6.3 ГОСТ 32560.2-2013 с погрешностью не более ± 5% (только для агрегатов с выносным холодильным агрегатом).

На компьютер заказчика, с которого осуществляется контроль и обработка показаний различных средств измерений, нашими специалистами наряду со стандартным программным обеспечением было установлено специальное программное обеспечение для проведения испытаний холодильного оборудования в климатических камерах на базе программного пакета SCADA.

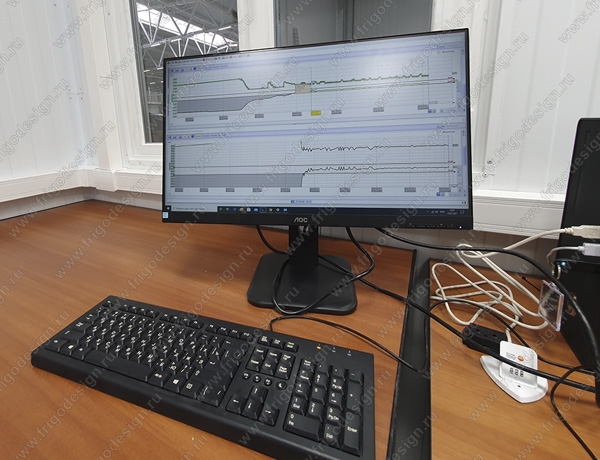

Отображение текущей информации в процессе испытаний на одном из компьютеров

Эта программа объединяет все системы управления оборудованием в общую систему мониторинга теплоэнергетических испытаний холодильного оборудования и обеспечивает:

- задание контролируемых параметров и программы испытаний;

- непрерывный контроль хода испытаний в реальном масштабе времени и формирование отчета о результатах испытаний;

- вывод графиков испытаний на экран с возможностью масштабирования по двум осям;

- обработку результатов испытаний и их воспроизведение в необходимом заказчику виде;

- архивирование данных с регулируемой периодичностью съема показаний;

- защиту результатов испытаний от удаления без соответствующего права доступа;

- вывод текстовой информации о характере неисправности на дисплей компьютера;

- возможность изменять интерфейс, добавлять переменные в программу Scada.

Прочитать или скачать (в формате pdf), текст этой статьи из журнала Империя Холода №2(107), 2021г

В статье приведены примеры использования компрессоров и компрессорных агрегатов MYCOM в системах холодоснабжения, спроектированных и сданных в эксплуатацию специалистами ООО «Фриготрейд» в ходе модернизации или технического перевооружения ряда российских предприятий.

В статье приведены примеры использования компрессоров и компрессорных агрегатов MYCOM в системах холодоснабжения, спроектированных и сданных в эксплуатацию специалистами ООО «Фриготрейд» в ходе модернизации или технического перевооружения ряда российских предприятий.  В статье приведен пример модернизации существующей на предприятии климатической термобарокамеры, а также кратко представлены климатические испытательные камеры, изготовленные и сданные в эксплуатацию в последние годы предприятием «ФРИГОТРЕЙД».

В статье приведен пример модернизации существующей на предприятии климатической термобарокамеры, а также кратко представлены климатические испытательные камеры, изготовленные и сданные в эксплуатацию в последние годы предприятием «ФРИГОТРЕЙД».  В статье представлена низкотемпературная контейнерная установка с встроенными насосными агрегатами, изготовленная ООО «Фриготрейд» для одного из предприятий Якутии.

В статье представлена низкотемпературная контейнерная установка с встроенными насосными агрегатами, изготовленная ООО «Фриготрейд» для одного из предприятий Якутии.  По ТЗ Заказчика требовалось выполнить ремонт и модернизацию бароклиматической камеры

По ТЗ Заказчика требовалось выполнить ремонт и модернизацию бароклиматической камеры Рекомендуем ООО «Фриготрейд», как производителя качественного холодильного оборудования, ответственного и надежного исполнителя монтажных и пуско-наладочных работ.

Рекомендуем ООО «Фриготрейд», как производителя качественного холодильного оборудования, ответственного и надежного исполнителя монтажных и пуско-наладочных работ.